聯(lián)系電話 185-8810-9134

聯(lián)系電話 185-8810-9134

發(fā)布時(shí)間:2020-11-11 06:20:41

發(fā)布時(shí)間:2020-11-11 06:20:41

閱讀量:

閱讀量:

來源:威凱樹脂膠網(wǎng)

來源:威凱樹脂膠網(wǎng)

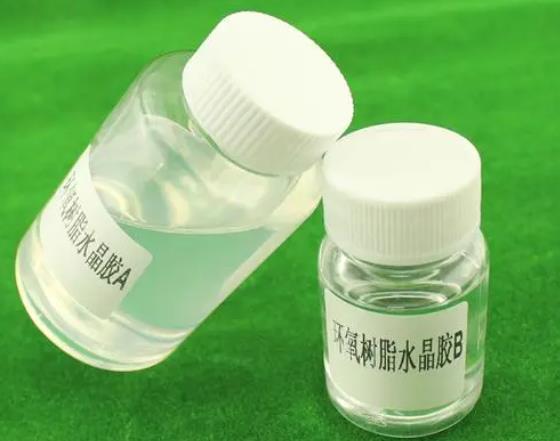

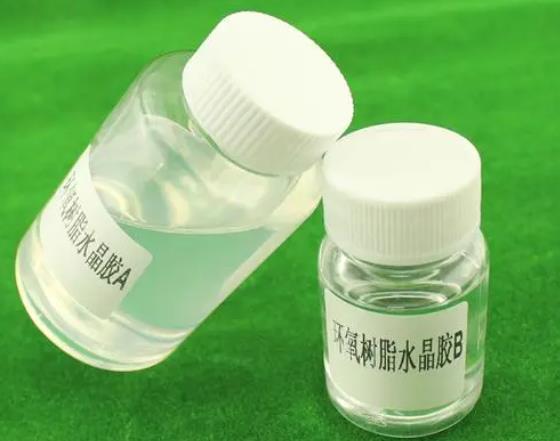

環(huán)氧灌封膠使用前,所有用戶對產(chǎn)品的質(zhì)量都會(huì)嚴(yán)格慎重的檢查,冷熱沖擊就是其中的一項(xiàng),測試目的是在最短時(shí)間內(nèi)試驗(yàn)環(huán)氧灌封膠在熱脹冷縮循環(huán)下所引起的化學(xué)變化或物理傷害情況是否符合規(guī)定使用壽命需求,冷熱沖擊結(jié)果判斷是觀察是否有開裂、脫膠現(xiàn)象,環(huán)氧灌封膠的開裂跟很多因素有關(guān)系。

從操作灌膠工藝方面分析,首先是保證AB組分混合攪拌產(chǎn)生的氣泡要脫泡完全,二是由于環(huán)氧類灌封膠固化過程是會(huì)產(chǎn)生副產(chǎn)物,如甲醇、氨氣等氣體,固化前未完全釋放出去,會(huì)造成固化后表面出現(xiàn)縮孔或者氣孔、小針眼,會(huì)大大降低環(huán)氧灌封膠的強(qiáng)度,在冷熱溫度沖擊下,由于操作工藝方面的因素導(dǎo)致膠體強(qiáng)度下降,從而導(dǎo)致耐冷熱沖擊性能下降,最終裂開。

解決措施:

1、在操作灌膠工藝上也要不斷優(yōu)化,為了避免產(chǎn)生氣孔,灌膠時(shí)最好是緩慢施膠,有條件的可以先抽真空排泡再灌膠;

2、需要加熱固化時(shí),建議先排空一段時(shí)間,再加熱固化;

3、灌膠時(shí)可以先灌封大部分,待流平穩(wěn)定后再灌封剩余小部分,可以避免縮孔;

從環(huán)氧樹脂膠結(jié)構(gòu)上進(jìn)行分析,環(huán)氧樹脂中的環(huán)氧基與固化劑活性基團(tuán)反應(yīng),環(huán)氧值高的固化后交聯(lián)度高,強(qiáng)度大,但較脆,高溫沖擊下易蹦裂;環(huán)氧值中等的在冷熱溫度下性能良好;環(huán)氧值低的交聯(lián)度低,強(qiáng)度較差,在冷熱交替,收縮和膨脹的循環(huán)下膠體易斷裂,所以環(huán)氧樹脂的環(huán)氧值太高或者過低都會(huì)造成不同性質(zhì)的裂膠,不管是崩裂還是斷裂,均是環(huán)氧灌封膠在冷熱沖擊下的開裂現(xiàn)象,由環(huán)氧值大小決定。所以可以通過對環(huán)氧樹脂改性,控制環(huán)氧樹脂的環(huán)氧值或者選擇合適的固化劑,來控制反應(yīng)的速度、交聯(lián)度、優(yōu)化各組分間的配比和用量。

從固化劑選擇上進(jìn)行分析,環(huán)氧固化劑一般采用胺類和酸酐類固化劑,酸酐類固化劑,固化溫度較高,固化時(shí)間長,收縮率小,耐溫性好,但耐溶劑、耐堿性較差,固化后形成熱固性產(chǎn)品,硬度很高,在冷熱交變環(huán)境下容易出現(xiàn)細(xì)小裂紋甚至是開裂,所以預(yù)防更嚴(yán)格的冷熱沖擊條件時(shí),盡量選擇胺類固化劑,耐沖擊性更具競爭力。

導(dǎo)致環(huán)氧灌封膠冷熱沖擊后出現(xiàn)開裂現(xiàn)象有工藝、樹脂結(jié)構(gòu)、固化劑體系等方面因素,當(dāng)然還有其他方面,例如用戶產(chǎn)品材料冷熱收縮膨脹大,導(dǎo)致粘接面的開裂,也稱為脫膠。

2020-08-07

2020-08-07

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-08-18

2020-08-18

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-08-25

2020-08-25

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-09-08

2020-09-08

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-08-18

2020-08-18

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-07-17

2020-07-17

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-08-26

2020-08-26

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-09-04

2020-09-04

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-07-19

2020-07-19

閱讀量: [list:visits]

閱讀量: [list:visits]

2020-07-27

2020-07-27

閱讀量: [list:visits]

閱讀量: [list:visits]

2024-10-12

2024-10-12

閱讀量: [list:visits]

閱讀量: [list:visits]

2024-10-12

2024-10-12

閱讀量: [list:visits]

閱讀量: [list:visits]

2024-08-19

2024-08-19

閱讀量: [list:visits]

閱讀量: [list:visits]

2024-08-16

2024-08-16

閱讀量: [list:visits]

閱讀量: [list:visits]

2024-08-16

2024-08-16

閱讀量: [list:visits]

閱讀量: [list:visits]

2023-04-25

2023-04-25

閱讀量: [list:visits]

閱讀量: [list:visits]

2023-04-18

2023-04-18

閱讀量: [list:visits]

閱讀量: [list:visits]

2022-11-06

2022-11-06

閱讀量: [list:visits]

閱讀量: [list:visits]

2022-11-03

2022-11-03

閱讀量: [list:visits]

閱讀量: [list:visits]

2022-09-11

2022-09-11

閱讀量: [list:visits]

閱讀量: [list:visits]